نقطه سفارش مجدد (ROP) چیست و چه کاربردی دارد؟

نقطه سفارش مجدد (ROP) یک ابزار مدیریتی در زنجیره تأمین است که به منظور تعیین زمانی که نیاز به سفارش مجدد کالا وجود دارد، استفاده میشود. این نقطه، بهطور دقیق زمانی را مشخص میکند که موجودی یک کالا به حد معینی میرسد و باید سفارش جدیدی برای تأمین موجودی انجام شود. محاسبه نقطه سفارش مجدد بستگی به عواملی مانند نرخ مصرف، زمان تحویل و موجودی ایمن دارد. در صورتی که این نقطه به درستی محاسبه شود، از کمبود کالا جلوگیری شده و عملیات تجاری بهطور مداوم ادامه مییابد.

چگونه نقطه سفارش مجدد را محاسبه کنیم؟

برای محاسبه نقطه سفارش مجدد، ابتدا باید اطلاعاتی نظیر مصرف روزانه کالا و زمان تحویل آن را داشته باشیم. مصرف روزانه نشاندهنده میزان استفاده از کالا در هر روز است و زمان تحویل مدت زمانی است که از ثبت سفارش تا دریافت کالا طول میکشد.

برای محاسبه حداقل میزان موجودی انبار، ابتدا مصرف روزانه را با زمان تحویل ضرب میکنیم. سپس باید یک موجودی ایمن را در نظر بگیریم که به عنوان ذخیره برای پوشش مشکلات احتمالی مانند تاخیر در تحویل یا تغییرات مصرف عمل میکند. حاصل این فرایند بهعنوان نقطه ROP تعیین میشود. در این صورت، زمانی که موجودی کالا به این مقدار برسد، نیاز به ثبت سفارش جدید وجود دارد. این محاسبه با استفاده از نرم افزار داشبورد مدیریتی به شرکتها کمک میکند تا موجودی خود را به طور دقیق و بهینه مدیریت کنند و از کمبود کالا جلوگیری نمایند.

همه چیز درباره نقطه سفارش مجدد

نقاط کنترلی در نقطه سفارش مجدد کدامند؟

مدیریت موجودی انبار یکی از اصول کلیدی در زنجیره تامین است که به بهبود کارایی و کاهش هزینهها کمک میکند. نقطه سفارش مجدد به عنوان یک ابزار مدیریتی، نقاط کنترلی مختلفی دارد که توجه به آنها برای حفظ تعادل بین موجودی و تقاضا ضروری است.

سطح موجودی انبار: یکی از اصلیترین نقاط کنترلی در نقطه سفارش مجدد، بررسی مداوم سطح موجودی انبار است که با استفاده از نرم افزار برنامه ریزی تولید میتوان آن را انجام داد. این اقدام باعث میشود که کمبود کالا به حداقل برسد و سفارشات بهموقع ثبت شوند.

مصرف روزانه کالا: اندازهگیری دقیق مصرف روزانه، از دیگر عوامل مهم است. با محاسبه دقیق مصرف، میتوان نقطه سفارش مجدد را بهینه کرد و از افزایش یا کاهش غیرضروری موجودی جلوگیری نمود.

زمان تحویل کالا: مدتزمان لازم برای دریافت کالا از تامینکننده نیز یک نقطه کنترلی حیاتی است. در صورت طولانی بودن زمان تحویل، باید این مقدار در محاسبه نقطه سفارش مجدد لحاظ شود.استفاده از نرم افزار بهای تمام شده و تولید میتواند در بهینهسازی این فرآیند موثر باشد، چرا که به دقت زمان تحویل و هزینههای مرتبط با تولید و تامین را محاسبه کرده و به تصمیمگیری بهتر کمک میکند

تغییرات تقاضا: بررسی و کنترل تغییرات در میزان تقاضا، به تنظیم نقطه سفارش مجدد کمک میکند. تغییرات فصلی یا غیرمنتظره باید در برنامهریزی موجودی لحاظ شوند.

موجودی ایمنی: تعریف و بررسی مداوم سطح موجودی ایمنی، به عنوان یک ذخیره اضطراری، از دیگر نقاط کنترلی است. این سطح برای پوشش تاخیرها و نوسانات پیشبینینشده ضروری است.

مزایای نقطه سفارش مجدد چیست؟

“نقطه سفارش مجدد” یکی از ابزارهای کلیدی در مدیریت موجودی است که تاثیر مستقیمی بر بهینهسازی فرآیندهای تامین کالا و کاهش هزینهها دارد. استفاده صحیح از این روش میتواند بهبود قابلتوجهی در عملکرد زنجیره تامین ایجاد کند و از اختلالات احتمالی جلوگیری نماید.برخی از مزایای نقطه سفارش مجدد عبارتند از:

- مدیریت بهینه موجودی: تعیین نقطه سفارش مجدد به کاهش موجودی اضافی و پیشگیری از کمبود کالا کمک میکند. این امر باعث کاهش هزینههای نگهداری و بهبود گردش کالا در انبار میشود.

- بهبود زمانبندی سفارشات: استفاده از نقطه سفارش مجدد به تصمیمگیری بهتر در زمان سفارشگذاری کمک میکند. با استفاده نرم افزار یکپارچه ساز می توانیم به کنترل متمرکز امنیت کمک در سازمان کمک کنیم.این ویژگی از تاخیرهای احتمالی در تامین موجودی جلوگیری میکند.

- کاهش هزینههای انبارداری: با استفاده از نقطه سفارش مجدد، میزان فضای لازم برای نگهداری کالاها کاهش مییابد. این موضوع باعث صرفهجویی در هزینههای اجاره و نگهداری انبار میشود.استفاده از نرم افزار بهای تمام شده در این فرآیند میتواند به تحلیل دقیقتر هزینهها و بهینهسازی موجودی کمک کند، به طوری که هزینههای پنهان و اضافی شناسایی و کاهش یابند

- جلوگیری از اختلال در فرآیند تولید: در کسبوکارهایی که به مواد اولیه وابستهاند، نقطه سفارش مجدد تضمین میکند که مواد لازم همیشه در دسترس باشند و روند تولید مختل نشود.

- کاهش ریسک از دست دادن فروش: وجود نقطه سفارش مجدد ROP به تامین موجودی بهموقع کمک میکند و از احتمال نارضایتی مشتریان به دلیل عدم تامین کالا جلوگیری مینماید.

- افزایش شفافیت در برنامهریزی: تعیین دقیق نقطه سفارش مجدد، به مدیران امکان میدهد که برنامههای تامین و تولید را با دقت بیشتری تنظیم کنند.

عوامل موثر در نقطه سفارش کدامند؟

مصرف روزانه کالا

میزان مصرف روزانه یکی از فاکتورهای اصلی در تعیین نقطه سفارش مجدد است و تغییرات آن میتواند تاثیر مستقیمی بر مقدار سفارش داشته باشد.

زمان تحویل تامینکننده

مدت زمان لازم برای دریافت کالا از تامینکننده باید دقیق محاسبه شود تا از تاخیر در تامین کالا جلوگیری شود.

سطح موجودی ایمنی

برای جلوگیری از کمبود کالا در مواقع بحرانی، باید سطح موجودی ایمنی به درستی تعیین شود.

تغییرات تقاضا

نوسانات تقاضا به دلیل تغییرات بازار یا فصلی بودن مصرف، در محاسبه نقطه سفارش مجدد تاثیرگذار هستند.

تفاوت نقطه سفارش مجدد و موجودی اطمینان چیست؟

نقطه سفارش مجدد به عنوان میزانی از موجودی تعریف میشود که با رسیدن به آن، باید فرایند سفارش جدید آغاز شود تا از اتمام موجودی در شرایط عادی جلوگیری شود. این مفهوم در مدیریت انبار اهمیت بالایی دارد زیرا زمانبندی دقیق تامین کالا را تضمین میکند و از ایجاد وقفه در زنجیره تامین جلوگیری مینماید. در مقابل، موجودی اطمینان به مقدار اضافی از موجودی گفته میشود که برای مقابله با نوسانات غیرمنتظره تقاضا یا مشکلات در تامین کالا نگهداری میشود. این موجودی به عنوان یک حاشیه ایمنی عمل میکند و از خطر کمبود کالا در شرایط اضطراری یا تغییرات ناگهانی تقاضا پیشگیری میکند. در مجموع، هر دو مفهوم نقش مهمی در بهینهسازی مدیریت موجودی و حفظ تعادل میان عرضه و تقاضا دارند.

| موضوع | نقطه سفارش مجدد | موجودی اطمینان |

| هدف | جلوگیری از اتمام موجودی در شرایط عادی و برنامهریزی شده. | تضمین دسترسی به کالا در مواقع اضطراری یا افزایش ناگهانی تقاضا. |

| نقش در مدیریت انبار | مشخص کردن زمان مناسب برای سفارش کالا. | کاهش ریسک کمبود موجودی در مواقع خاص. |

| عوامل موثر | مصرف روزانه، زمان تحویل و سطح موجودی اطمینان. | تغییرات تقاضا و شرایط غیرقابل پیشبینی بازار. |

| محاسبه | از فرمولی مشخص بر اساس تقاضای روزانه و زمان تحویل استفاده میشود. | معمولا به صورت درصد یا عددی مشخص از کل موجودی تعیین میشود. |

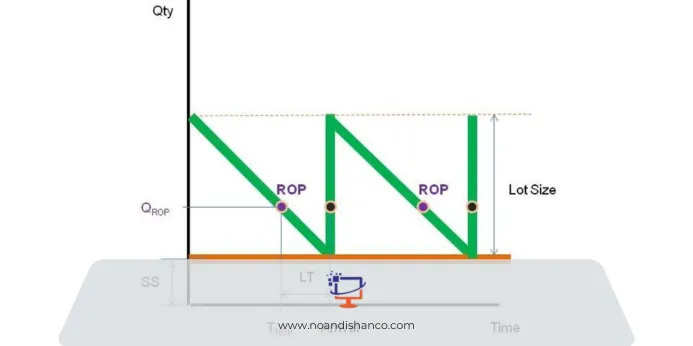

نمودار ROP چه کاربردی دارد؟

نمودار ROP یکی از ابزارهای حیاتی در مدیریت زنجیره تامین و موجودی است. این نمودار به مدیران کمک میکند تا به صورت بصری نقاط حساس مربوط به نقطه سفارش مجدد را شناسایی کرده و تصمیمات بهتری برای حفظ تعادل میان عرضه و تقاضا بگیرند. همچنین این ابزار همانند نرم افزار کنترل کیفیت تولید برای پیشگیری از مشکلات ناشی از کمبود یا مازاد موجودی بسیار موثر است.

- تجسم دادهها: نمودار ROP به صورت بصری میزان موجودی را در مقایسه با نقطه سفارش مجدد نمایش میدهد و تصمیمگیری را تسهیل میکند.

- پیشبینی دقیق: این نمودار کمک میکند تا زمان مناسب برای سفارش مجدد پیشبینی شده و از بروز کمبود جلوگیری شود.

- ارزیابی عملکرد: با استفاده از این نمودار میتوان عملکرد زنجیره تامین را بررسی کرده و مشکلات احتمالی را شناسایی کرد.

- مدیریت بهینه موجودی: نمودار، اطلاعات دقیقی از سطح موجودی و زمان سفارش ارائه میدهد که منجر به کاهش هزینههای انبارداری میشود.

- پشتیبانی در شرایط اضطراری: در شرایط نوسان تقاضا، نمودار به مدیریت سریع و موثر موجودی کمک میکند.

نحوه محاسبه ROP بدون استفاده از موجودی اطمینان چگونه است؟

محاسبه نقطه سفارش مجدد بدون استفاده از موجودی اطمینان نیازمند دقت در تعیین میزان مصرف روزانه و زمان تحویل سفارش است. در این روش، موجودی اطمینان به عنوان یک عامل حمایتی در نظر گرفته نمیشود و تنها بر مبنای دادههای دقیق مصرف و زمان تمرکز میشود.برای شروع، ابتدا باید متوسط مصرف روزانه کالا محاسبه شود. این مقدار با بررسی دادههای مصرف در یک بازه زمانی مشخص به دست میآید. سپس، زمان تحویل سفارش که شامل فاصله زمانی بین ثبت سفارش تا دریافت کالا است، مشخص میشود. این دو فاکتور اصلی برای محاسبه استفاده میشوند.

فرمول محاسبه به این صورت است که متوسط مصرف روزانه در زمان تحویل ضرب میشود. نتیجه به دست آمده نشاندهنده حداقل موجودی مورد نیاز برای تامین تقاضا در طول دوره تحویل است. به دلیل عدم استفاده از موجودی اطمینان، این روش برای شرایطی که نوسانات تقاضا یا مشکلات تامین به حداقل رسیده باشد، مناسبتر است.

استفاده از این روش به کاهش هزینههای نگهداری کمک میکند، اما ریسک کمبود کالا را نیز افزایش میدهد. بنابراین، قبل از تصمیمگیری، ارزیابی دقیق شرایط تقاضا و تامین ضروری است تا عملکرد نقطه سفارش مجدد بهینه شود.